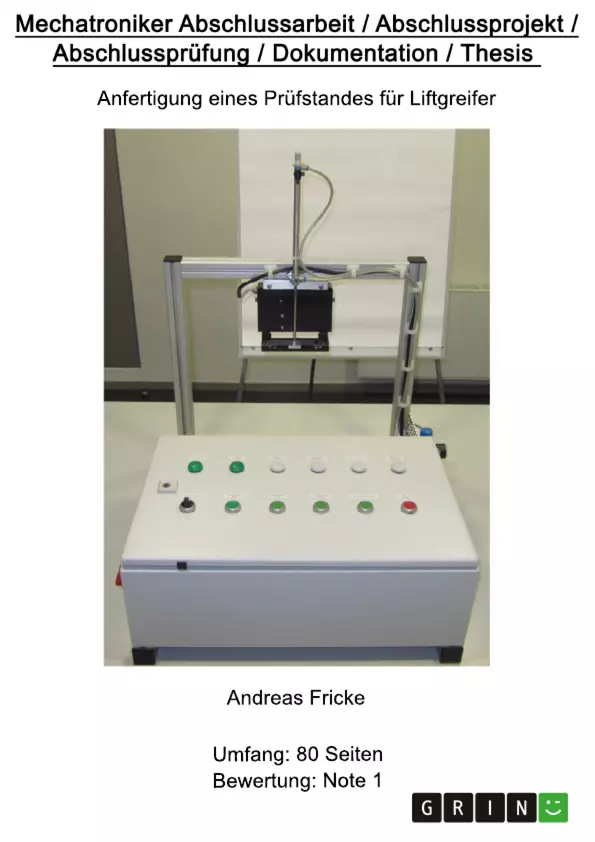

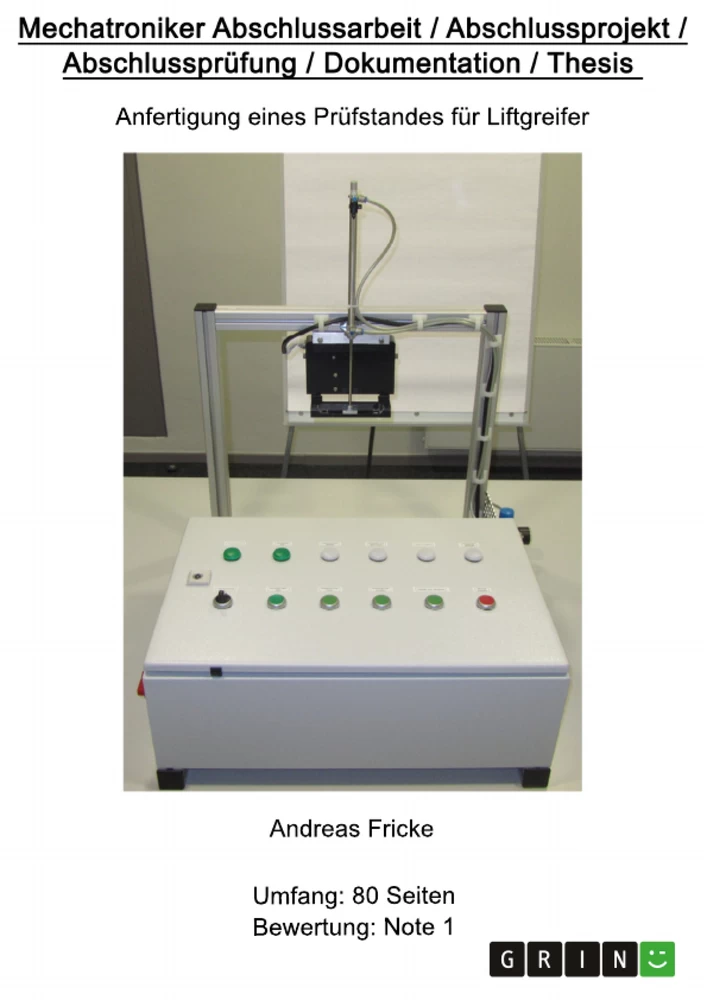

Anfertigung eines Prüfstandes für Liftgreifer

Diplomarbeit, 2011

80 Seiten, Note: 1

AdA Handwerk / Produktion / Gewerbe - Mechanische Berufe, Metall und Kunststoff

Leseprobe

Inhaltsverzeichnis

- Betriebliches Umfeld

- Betrieblicher Auftrag

- Arbeitsplanung

- Grobplanung

- Informationsbeschaffung

- Materialdisposition

- Zeitplanung

- Mechanische Arbeiten

- Bearbeitung des Schaltschrankes

- Bearbeitung der Montageplatte

- Herstellung der Greiferaufnahme

- Zusammenbau der Mechanikteile

- Verdrahtung und Verschlauchung

- Verdrahtung der Schaltschrankes

- Verlegen der Leitungen

- Verschlauchung der Pneumatikbauteile

- Programmierung der SPS

- Inbetriebnahme und Funktionstest

- Inbetriebnahme

- Funktionstest

- Zusammenfassung

- Quellenverzeichnis und Hilfsmittel für die Präsentation

- Quellenangaben

- Software

- Hilfsmittel für die Präsentation

Zielsetzung und Themenschwerpunkte

Die Abschlussarbeit zielt auf die Konstruktion und Fertigung eines Prüfstandes für Liftgreifer ab, der einen umfassenden Funktionstest ermöglicht. Der Prüfstand soll die in der Produktion eingesetzten Greifer simulieren und ein zuverlässiges Testen ihrer Funktionen nach dem Ausbau ermöglichen.

- Entwicklung eines Prüfstandes für Liftgreifer

- Integration mechanischer, elektrischer und pneumatischer Komponenten

- Programmierung einer SPS zur Steuerung des Prüfstandes

- Durchführung von Inbetriebnahme und Funktionstests

- Dokumentation des gesamten Projektablaufs

Zusammenfassung der Kapitel

- Kapitel 1 und 2 beschreiben das betriebliche Umfeld und den Auftrag der Abschlussarbeit. Sie stellen das Unternehmen Deutsche Cell und die Problematik der Greiferprüfung in der Produktion vor.

- Kapitel 3 erläutert die Planung des Projekts, angefangen von der Grobplanung über die Informationsbeschaffung bis hin zur Materialdisposition und Zeitplanung.

- Kapitel 4 konzentriert sich auf die mechanischen Arbeiten des Projekts, einschließlich der Bearbeitung des Schaltschrankes, der Montageplatte und der Greiferaufnahme.

- Kapitel 5 beschreibt die Verdrahtung und Verschlauchung des Prüfstandes, detailliert die Verdrahtung des Schaltschrankes, das Verlegen der Leitungen und die Verschlauchung der Pneumatikbauteile.

- Kapitel 6 erklärt die Programmierung der SPS mit der Software Logo Soft Comfort 6. Es werden die verschiedenen Funktionsbereiche des Programms, wie Hand- und Automatikbetrieb, Magnetventilansteuerung und Störungsfunktion, erläutert.

- Kapitel 7 behandelt die Inbetriebnahme und den Funktionstest des Prüfstandes. Es werden die durchgeführten Prüfungen, wie die VDE-Prüfung und die Funktionsprüfung, zusammengefasst.

- Kapitel 8 präsentiert eine Zusammenfassung der wichtigsten Ergebnisse des Projekts und stellt die tatsächlichen Arbeitszeiten den geplanten Zeiten gegenüber.

Schlüsselwörter

Die Abschlussarbeit beschäftigt sich mit der Konstruktion und Fertigung eines Prüfstandes für Liftgreifer. Es werden verschiedene Themenfelder, wie mechanische Konstruktion, Elektrotechnik, Pneumatik, SPS-Programmierung und Prüftechnik, behandelt. Wichtige Schlüsselbegriffe sind: Liftgreifer, Prüfstand, SPS-Steuerung, Siemens Logo, Funktionstest, Pneumatik, Verdrahtung, Mechanische Konstruktion, Aluminiumprofile, Datenblätter, DIN-Normen.

Details

- Titel

- Anfertigung eines Prüfstandes für Liftgreifer

- Untertitel

- Mechatroniker Projektarbeit / Abschlussarbeit / Abschlussprüfung / Dokumentation / Thesis

- Note

- 1

- Autor

- Andreas Fricke (Autor:in)

- Erscheinungsjahr

- 2011

- Seiten

- 80

- Katalognummer

- V1335844

- ISBN (eBook)

- 9783346832252

- ISBN (Buch)

- 9783346832269

- Sprache

- Deutsch

- Schlagworte

- Liftgreifer Mechatroniker Projektarbeit Abschlussarbeit Abschlussprüfung Dokumentation Thesis Prüfstand für Liftgreifer Lift

- Produktsicherheit

- GRIN Publishing GmbH

- Preis (Ebook)

- US$ 31,99

- Preis (Book)

- US$ 42,99

- Arbeit zitieren

- Andreas Fricke (Autor:in), 2011, Anfertigung eines Prüfstandes für Liftgreifer, München, Page::Imprint:: GRINVerlagOHG, https://www.unterweisungen.de/document/1335844

- Autor werden

- Ihre Optionen

- Vertriebskanäle

- Premium Services

- Autorenprofil

- Textarten und Formate

- Services für Verlage, Hochschulen, Unternehmen

- © GRIN Publishing GmbH.

- Alle Inhalte urheberrechtlich geschützt. Kopieren und verbreiten untersagt.

- info@grin.com

- AGB

- Open Publishing

Der GRIN Verlag hat sich seit 1998 auf die Veröffentlichung akademischer eBooks und Bücher spezialisiert. Der GRIN Verlag steht damit als erstes Unternehmen für User Generated Quality Content. Die Verlagsseiten GRIN.com, Hausarbeiten.de und Diplomarbeiten24 bieten für Hochschullehrer, Absolventen und Studenten die ideale Plattform, wissenschaftliche Texte wie Hausarbeiten, Referate, Bachelorarbeiten, Masterarbeiten, Diplomarbeiten, Dissertationen und wissenschaftliche Aufsätze einem breiten Publikum zu präsentieren.

Kostenfreie Veröffentlichung: Hausarbeit, Bachelorarbeit, Diplomarbeit, Dissertation, Masterarbeit, Interpretation oder Referat jetzt veröffentlichen!

- GRIN Verlag GmbH

-

- Nymphenburger Str. 86

- 80636

- Munich, Deutschland

- +49 89-550559-0

- +49 89-550559-10

- info@grin.com

-